新的一年,Micro LED最新进展

摘要:2019年Micro LED的市场规模有望达到1亿元。Micro LED技术的商业化应用被称为“微米级竞赛。

新的一年,Micro LED依然备受瞩目,有机构预测,2019年Micro LED的市场规模有望达到1亿元。Micro LED技术的商业化应用被称为“微米级竞赛”,可见实现难度还是有点大的。新年,相信不少厂家也非常关注,Micro LED技术有何新进展。

柔性Micro LED实现方案

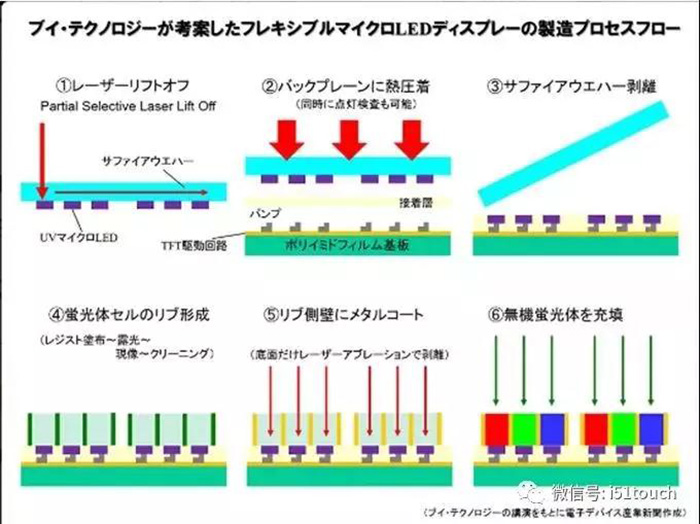

在日本Messe举行的第28届Fine Tech Japan技术研讨会上(12月5日-7日),有一篇由V·Technology株式会社(显示生产设备的大型企业)作的主题为“柔性Micro LED实现方案”的演讲。演讲的主要内容介绍了V·Technology公司(以下简称V-Tech)自主研发的柔性Micro LED显示屏的生产工艺。

通过UV Micro LED来实现彩色化

V-Tech研发出一种基于柔性UV Micro LED的彩色化方案,它利用独特的“扇形”结构和荧光材料来实现显示器的彩色显示。这种研发中的柔性Micro LED显示屏使用聚酰亚胺(PI, polyimide)基板,研发人员在该基板上键合UV Micro LED芯片,并用20um(高度)*7um(宽)的扇形侧壁结构将其封装在内,该封装结构内会填充荧光体涂层以实现彩色化显示。

Micro LED技术的研发开始于台湾地区,V-Tech在刚确立其基本技术时,就已经与拥有核心技术的日本企业、大学进行合作。Nitride Semiconductors Co.,Ltd.为V-Tech提供了UV Micro LED,光阻(Photo Resist)厂商提供了关于Micro LED再排列技术的光感黏着剂等材料,东北大学提供了TFT和基板技术方面的指导,庆应大学等在荧光体单元和光阻技术方面提供了指导。

由于红、绿光LED的发光效率会随着芯片尺寸的减小而减小,所以V-Tech选择了UV-LED方案。理论上,使用短波长的光“激发”荧光体会更合适,再考虑到外量子效率、荧光体的转换效率和发射波长的波动等因素,V-Tech最后选择了波长为385nm的紫外光。

该UV Micro LED芯片是一种由4吋蓝宝石晶圆制成的倒装芯片(flip chip)。芯片尺寸为17*49um,为了确保实现电气连接,研究人员刻意把键合端子的尺寸做大。V-Tech称,“决定芯片尺寸的不是亮度,而是实现电气连接的端子大小”。

这种UV Micro LED芯片发光的动态范围(dynamic range)非常广,据说驱动电流从0.5uA到10mA都可以保证发光。

独特的区域可选激光剥离技术—PSLLO

从蓝宝石晶圆上剥离LED需要进行LLO(激光剥离,Laser Lift Off)工艺,V-Tech在这里使用了其特有的“Partial SelectiveLLO(PSLLO)”工艺。一般的激光剥离技术会在蓝宝石晶圆的背面选择一个位置,并根据精度在蓝宝石晶圆和LED芯片薄膜的界面处照射激光。但是,PSLLO使用独特的“秘方”进行激光照射,结果不是将Micro LED全部剥离,而只是减弱特定区域的黏合力(目的是使其更容易剥离),这对于后面工序的芯片再排列很重要。

接下来是把蓝宝石晶圆上的UV Micro LED芯片转移到PI基板上。PI基板上有很多起到电气连接作用的凸点(bump),研发人员把凸点和LED芯片进行高精度地对接,再通过黏着涂层加热加压将其键合,最后取下蓝宝石晶圆就实现了UV Micro LED芯片从晶圆到PI基板的转移。这样一来,转移LED芯片就不再需要载带(carrier tape)了。

这期间如果通入电流,加热加压后实现电气连接的芯片会发光,所以芯片的转移、封装和点灯检查都可以伴随制程同时进行。检查出的不良芯片,在PSLLO工序里不会被激光照射到,进而也不会转移到PI基板上。比起涂层的黏着强度,蓝宝石晶圆和UV Micro LED芯片的粘着力更强,所以PSLLO工序可以选择性地转移出特定区域的芯片。

利用扇形金属侧壁防止混色

接下来是形成荧光体单元的扇形结构,该结构是彩色化显示的最小显示单元。如正常的黄光制程,在整体涂布荧光涂层后,再经过曝光、显影和清洗最后形成图案(pattern)。但是,UV光透过曝光后的光阻(resist),会激发旁边的荧光体单元进而导致混色。为了避免混色的发生,V-Tech在荧光体单元内部还设计了金属层。由于荧光体单元高度达20um且较厚,研发人员可以在镀上金属层后,使用脉冲激光(Pulsed laser)照射,进而只“切除(ablation)”底部的金属涂层。在 “切除”后,金属层就只剩下荧光体单元的侧壁部分。

在测试评估20-30种荧光体(包括量子点)的寿命、持久性、发光和吸收等特性后,V-Tech最终选用了粒子直径为1-3um的无机荧光体填充上述荧光体单元。考虑到很薄的荧光体涂层不会吸收UV光,也不会引起变色,V-Tech设计的上述荧光体单元的高度为20um。

V-Tech柔性Micro LED显示新工艺及制程设备

已经拿到生产设备的订单

V-Tech通过以上一系列的制程工序试制了柔性Micro LED显示屏,将其卷在直径为3mm的圆棒上后,确认可以发光。基于此次试制结果,V-Tech内部同时还开始了生产设备的研发。

作为今后的课题,V-Tech还会开发高速维修设备,降低Micro LED芯片的成本,开发柔性基板(backplane)。V-Tech内部无法生产基板,公司的方案是与其他厂商合作。将来是仅销售生产设备还是同时生产显示屏呢?他们的商业模式目前还没有确定,据V-Tech说,他们“希望保留选择的机会”。

在2018年11月,V-Tech宣布,他们从海外大客户手里拿到了用于Micro LED生产线的LLO设备、LED转移设备的订单。(内容来源于CINNO)

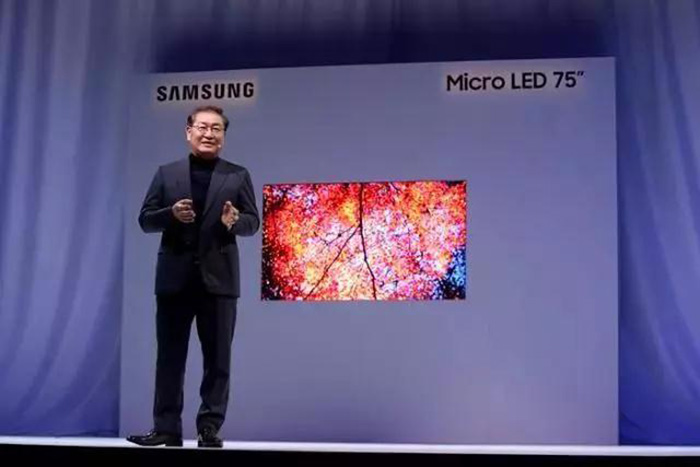

三星推出第二代Micro LED电视

日前,三星在CES 2019前夕正式推出了第二代Micro LED电视,而且还推出了适用于家用的75英寸型号The Window,如果你家足够壕气,也可以选择219英寸的The Wall。

OLED虽好,但有机发光屏幕材料始终有寿命缺陷问题,但三星将来重点关注的Micro LED技术就没有这方面的顾虑。Micro LED技术就是通过微缩技术把LED器件的物理尺寸从毫米级缩小至微米级(通常是100um以下)是原来LED的1%,非常夸张的说它比一颗沙子都要小,想要不同的尺寸的Micro LED屏幕就需要通过巨量转移技术,将RGB三色的Micro LED搬移到基板上。而且每一个像素点都能定址、独立驱动发光,达到超高像素、超高解析度的高端显示要求,使得Micro LED在显示领域具有无可比拟的优势。

OLED仅仅是由电流驱动的有机物制成的薄膜自发光,由于不需要背光以及液晶模组,厚度大大较少。但Micro LED做得更加极致,只需要4层结构就能完成整个发光模组,厚度更薄,而且在亮度上可以超越OLED,功耗比OLED低,屏幕相应时间达到了ns级别,而普通LCD需要ms级别,OLED也要μs。

如此*秀的技术目前仅掌握在几个厂商手中,三星便是其中跑得最快的一个,难怪三星敢放言要继续领先显示技术十数年。

本次CES 2019上,三星将会展出75英寸Micro LED电视The Window,寓意着尺寸大小与一扇窗户相当,非常适合家用。别看75英寸很大,其实现在大部分人家庭都可以容纳这种尺寸电视,视觉效果更佳,同时三星将其厚度从第*代的80mm缩减至30mm。不过三星并未公布其售价以及发售日期,估计目前还是主要以炫技为主,不考虑商业问题。

如果你家里是大别墅,那么电视尺寸可能要更巨大一些,一面墙那么大行不行?三星还发布了尺寸更大的Micro LED电视The Wall,尺寸*然达到了惊人的219英寸,比去年CES 2018发布的146英寸还要更大一些,十足电影院的感觉。

三星还提到,Micro LED电视具备非常灵活的尺寸,什么意思,你想要什么尺寸都可以,因为Micro LED电视可以近乎无缝拼接在一起,可以让电视变动更大。

来源:高工LED

欢迎投稿

QQ:2548416895

邮箱:yejibang@yejibang.com

或 yejibang@126.com

每天会将您订阅的信息发送到您订阅的邮箱!

陕公网安备 61019002000416号

陕公网安备 61019002000416号

业务咨询

业务咨询