COB封装 小间距LED的另一种打开方式

摘要:新型的集成式封装方式——COB(板上芯片)封装,直接将LED裸芯片封装到模组基板上,然后进行整体模封。这种COB封装的全彩LED模组具有制造工艺流程少、封装成本较低、封装集成度高、显示屏的可靠性好和显示效果均匀细腻等特点,有望成为未来高密度LED显示屏模组的一种重要的封装形式。

新型的集成式封装方式——COB(板上芯片)封装,直接将LED裸芯片封装到模组基板上,然后进行整体模封。这种COB封装的全彩LED模组具有制造工艺流程少、封装成本较低、封装集成度高、显示屏的可靠性好和显示效果均匀细腻等特点,有望成为未来高密度LED显示屏模组的一种重要的封装形式。

1 COB封装模组结构

受到表面贴装封装形式的LED显示模组单个像素封装尺寸的限制,要想进一步减小LED表面贴装器件的尺寸已经变得非常困难。由电子产品可靠性理论可知,众多分立元件组装在一起的可靠性远低于集成元件,因而要想提高小间距LED显示屏模组的可靠性,必须提高LED封装的集成度。借鉴大规模集成电路封装中的COB技术,可以大大提高LED显示模组的像素密度。COB封装可实现高密度的LED显示阵列,它将显示的最小单位上升为COB显示模组。COB显示模组的封装载体是显示模组的线路基板,直接将红绿蓝三色LED裸芯片封装在显示模组线路基板上,完成LED的电气连接和机械固定,并提供LED工作时的散热通路和光学通路。这种通过COB工艺封装后得到的不再是单一的LED发光器件,而是具有显示功能的显示部件,这便是集成化的COB显示模组。

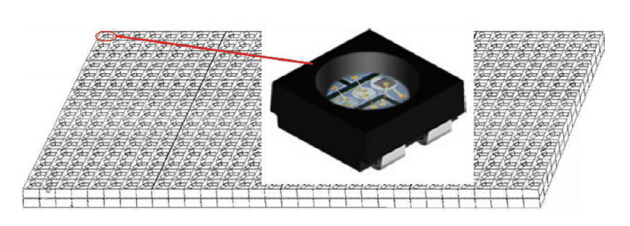

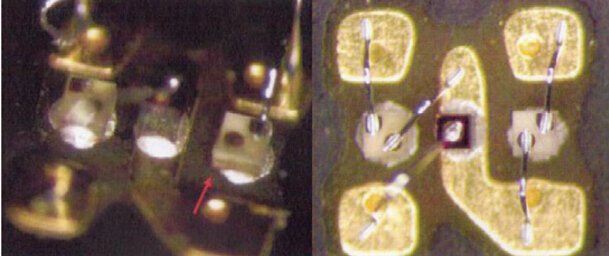

图1是基于COB封装技术的高集成化LED显示模组。由电路基板(PCB)、设置在PCB背面的驱动芯片电路和阵列引脚(球栅或柱),以及设置在PCB正面的LED灯模组组成。模组中的每个LED单体包括3颗灯芯、4个引脚以及1个正极(或负极,共负极结构),每颗RGB发光晶片通过金线与对应的RGB引脚相连,正极通过金线与引脚相连。

图1一种COB封装的LED显示模组

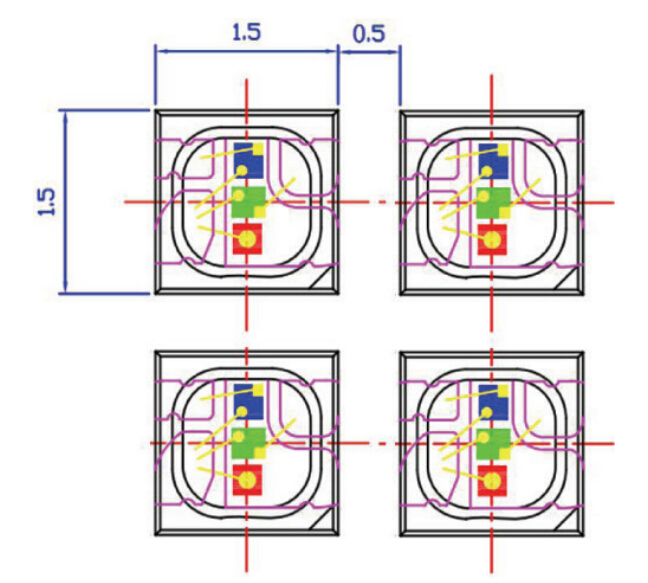

借鉴现有的表面贴装三合一的SMD封装灯珠内部的RGB裸晶的分布与电路连接,COB模组的像素单元也基本类似。以共阳极接法为例,其结构如图2所示。

图2共阳极接法的RGB像素单元阵列(单位:mm)

在COB基板的每一个像素点位置封装了红绿蓝三色裸芯片,三色芯片共阳极连接,这种方式可以适用于现有的LED显示屏的扫描驱动方法。

这种COB封装的RGB显示模组将传统的表面贴装LED灯珠的封装和模组基板的组装两个工艺过程合二为一,在完成LED封装的同时也完成了基板的封装,使得原本复杂的工艺流程得到大幅度简化,所用的原材料也大幅度减少,生产成本大幅度降低。

由于将整个模组上的LED芯片和驱动芯片都集成在一起,LED芯片可以得到很好的机械保护,可靠性大大提高,可以实现小于2.0 mm的像素间距。由于封装工艺过程简单,更适合于批量生产。LED芯片直接封装到模组基板上,散热路径变短,散热效果变好,从根本上解决了现有的LED显示屏容易死灯的问题。

2 COB模组的封装工艺

为研究COB封装工艺应用于LED显示模组制造的可行性,我们设计了像素点间距为2.0 mm的COB封装显示模组,完成了COB显示模组样板的制作。由于LED显示模组的COB封装是将红绿蓝LED裸芯片直接封装到基板上,因此,该基板不仅提供LED裸芯片的安装固定和电气连接,还要保证可以将多个LED显示屏模组拼在一起构成一个完整的LED显示屏。这就要求每一个像素的点间距是一致的,即COB封装中的固晶、焊线和模封等工艺及基板设计均要保证各像素的一致性。

2.1 LED裸晶与封装基板布线

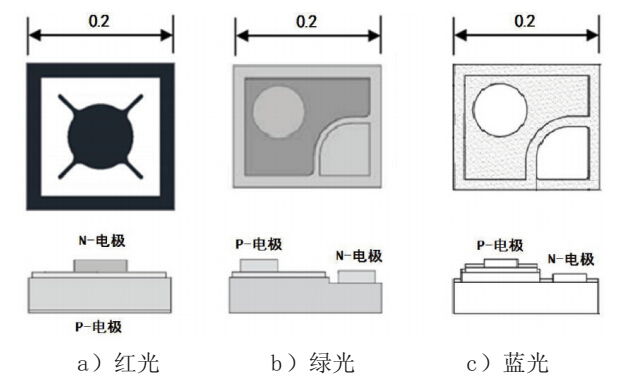

选用如图3所示的红绿蓝LED裸芯片,其中红光芯片为反电极垂直结构,芯片的下表面为阳极,阴极在芯片上表面;蓝光芯片和绿光芯片均为蓝宝石衬底的水平结构,阳极和阴极均在芯片上表面。为适应LED显示屏的扫描驱动,将组成一个像素的红绿蓝三颗LED芯片的阳极通过焊线连接在一起。这种共阳极的连接方案可使基板上有更宽的空间用于布线。

图3样板所用LED裸芯片(单位:mm)

设计的LED显示屏COB模组基板焊线图如图4所示,组成一个显示像素的红绿蓝三颗芯片均固晶到一个大焊盘上,保证足够大小的固晶空间,同时大面积的铜焊盘使得COB模组基板的散热性能提高,减少死灯,增强可靠性。

图4COB模组基板焊线图

红绿蓝三颗LED芯片的阴极通过焊线焊接到线性分布的三个阴极焊盘上,蓝光和绿光芯片的阳极焊接到用于固晶的阳极大焊盘上,每个显示像素需要绑定5根连线,焊线方向一致,焊线长度相同,在合适精度的自动焊线设备的保证下,很容易获得高良率的COB模组。

2.2 封装工艺流程

首先将红绿蓝三色芯片粘贴在基板上,然后利用引线键和技术进行LED芯片和基板的电气连接,之后利用半透明黑色塑封料对LED芯片进行塑封,起机械保护作用,在光学上则可以起到防止相邻像素间串光,提高对比度的作用。

3 COB模组的测试

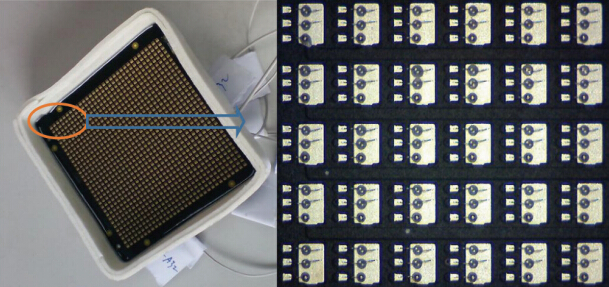

图5为经过上述工艺封装好的COB模组,由图5可见经过整板塑封后的LED显示屏模组一致性非常好。

图5LED显示屏COB模组显微照片

COB封装过程中的固晶、焊线和模封是最关键的三个步骤。固晶不良会影响后续的焊线操作。如图6所示,由于固晶的焊盘设计不合理,导致LED芯片下表面未完全覆盖银胶,使得在焊线时受力不均匀,造成焊线的良率下降。理想的固晶结果是LED芯片下表面的四边都能压在银胶上,即所谓的四面包胶。固晶和焊线焊盘共同决定焊线的方式,不合理的基板设计也会增加焊线的难度,从而降低焊线良率。因而要提高LED显示屏模组的COB封装成品率和可靠性,一方面要保证所用LED芯片的光电性能尽量相差较小,可以选用经过分选和测试的同一批次的LED芯片;另一方面,基板的设计要合理,在减小像素点间距的同时还要保证足够的固晶空间,焊线方向尽量一致且焊线距离应合适。

图6基板设计不合理时的固晶焊线图

经过固晶、焊线并经电性能测试无误之后,就要进行LED芯片的塑封。针对LED显示屏模组的特点,可以采用整板塑封的方法。整板塑封的优点是塑封一致性较好,具有更好的显示效果,并且整板塑封可靠性高。将待塑封的模组基板放入与之对应的模具中,倒入液态塑封胶,盖上盖板,恒温固化,将模组基板从模具中取出完成塑封。模封可以很好地控制塑封厚度和平整度,操作简单,成本较低,是比较理想的整板塑封方法。

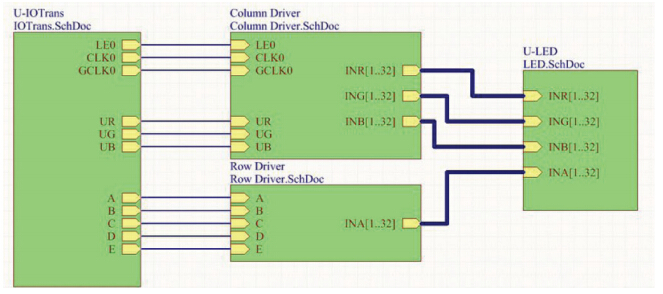

对于LED显示屏的COB封装,只是改变了像素单元的封装方式,驱动控制方式并未改变。针对COB封装形式的P2.0 LED显示屏模组,设计了如图7所示的驱动电路。采用1/32动态扫描驱动方式,模组的分辨率为32×32,总共包含32×32×3颗LED芯片用于显示。整个扫描驱动电路可以划分为四个模块:外部I/O模块、行扫描模块、列驱动模块和LED阵列模块。外部I/O模块用于接收外部的控制信号和显示数据信号,并分别传递给行扫描模块和列驱动模块,行扫描模块根据要显示的行信号,给对应行的LED阳极进行供电,列驱动模块将串行的列显示数据并行传输到待显示LED的阴极,LED阵列模块接收行扫描模块和列驱动模块的信息进行显示。

图7全彩LED显示屏驱动原理图

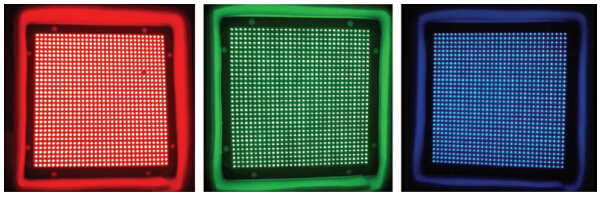

COB封装显示模组的驱动原理和现有SMD封装模块是相同的。只需检测COB封装模组的32×32×3颗芯片能够正常发光,就可判定COB显示模组能够正常使用。最方便的检测方法是分别检测红绿蓝三色显示效果。从图8可以看出,COB显示模组颜色一致性较好,亮度高,显示阵列尺寸精度高。

图8LED显示屏COB模组三色显示效果

4 总结

COB显示模组具有工艺过程简单、制造成本低廉、显示效果优良、可靠性高和使用寿命长等诸多优点,是高端小间距LED显示屏*佳的选择。

在进行LED显示屏COB封装之前,必须对所用的LED晶圆进行仔细的测试和筛选,确保各色LED亮度和色度均匀度满足需求。在基板的设计时,要给固晶和焊线的焊盘提供足够大小的空间,确保固晶时能够达到四面包胶,形成牢固的粘接。焊线方向和焊线的距离尽量设计为相同,减小焊线操作的难度,同时优化焊线的相关工艺参数,使得焊线良率满足需求。在进行整板模封时,不仅要保证每个模组都能很好地进行塑封保护,还要保证每个模组塑封的厚度一致。

作者:

蒋富裕 王娟 广东天圣高科股份有限公司

区燕杰 广东华南半导体光电研究院

吴懿平 华中科技大学 材料科学与工程学院

欢迎投稿

QQ:2548416895

邮箱:yejibang@yejibang.com

或 yejibang@126.com

每天会将您订阅的信息发送到您订阅的邮箱!

陕公网安备 61019002000416号

陕公网安备 61019002000416号

业务咨询

业务咨询